126회 화공안전기술사 기출문제 풀이를 공유드립니다. 기술사 문제의 특성상 정답은 없지만, 기술사 도전을 하고 계시는 분들에게 도움이 되고자 하는 마음으로 공유드립니다. 전 문제 풀이 및 해설 공유드릴 예정이고, 유튜브를 활용하여 상세한 해설도 진행할 예정입니다. 현재는 화공안전기술사 2교시 문제풀이입니다

# 화공안전기술사 서브노트 교재는 아래에서 구매가능하십니다.

https://kmong.com/gig/364087

화공안전기술사 서브노트 드립니다. | 89000원부터 시작 가능한 총 평점 4.9점의 취업·입시, 취업·

79개 총 작업 개수 완료한 총 평점 4.9점인 화공안전연구소의 취업·입시, 취업·이직 전자책 서비스를 63개의 리뷰와 함께 확인해 보세요. 취업·입시, 취업·이직 전자책 제공 등 89000원부터 시작

kmong.com

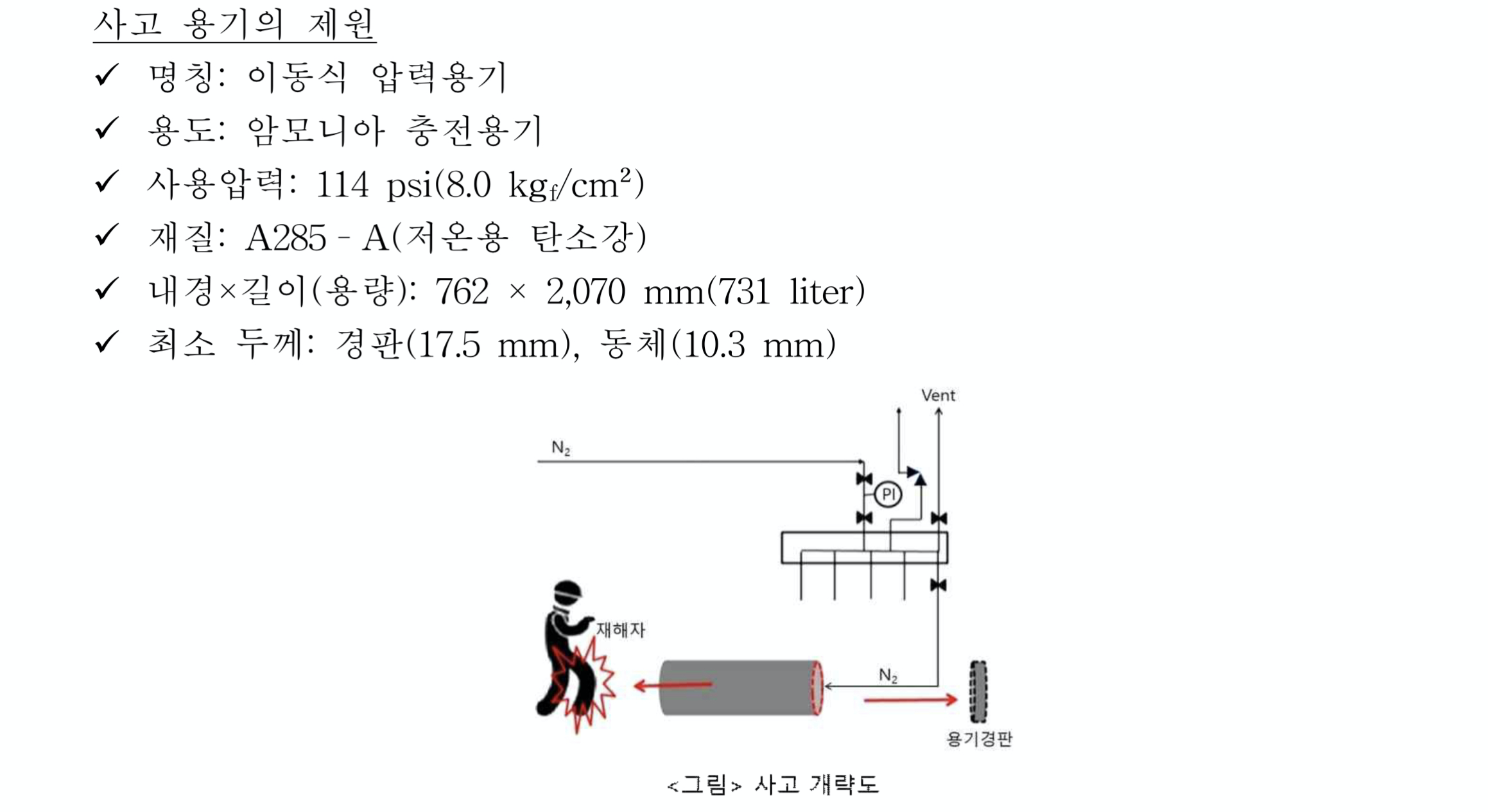

1. 암모니아 냉동기를 사용하는 곳에서 배관의 용접 부위가 파열되는 사례가 가끔 발생하고 있다. 이와 유사한 사례로 액상 암모니아를 담아 판매하는 이동용 압력용기를 일정 기간 사용 후 정기검사 시 내압시험을 실시하는 과정에서 압력용기가 파열되어 검사자 1명이 사망하는 사고가 발생한 적이 있다. 용기의 제원과 사고 개략도를 참조하여 제시된 범주 내에서 원인과 재발방지대책을 설명하시오.

(내압 시험압력은 500 psi인데, 승압 과정의 300 psi에서 정체 중에 파열됨)

D-54-2014 화학설비의 압력시험, 고압가스 중간검사 완성검사 처리 지침 (KGS) 별표 2, 위험물 안전관리에 관한 세부기준 제124조

해당 사고사례의 경우 굉장히 특이한 사고사례여서 조사해보려고 했으나 관련된 정보를 얻을 수 있지는 못했습니다. 일단 주어진 지문으로 볼 때 내압시험 (기압) 과정에서 압력용기가 파열되어 검사자가 사망한 것에 중점을 두고 기술해야 될 것으로 사료됩니다 (암모니아 등 물질은 상대적으로 덜 중요해 보입니다). 내경 x 길이, 최소 두께 등 기계안전에 가까운 내용인 것으로 생각되어 필자가 수험생이면 해당 문제는 선택을 안 했을 것 같습니다. 일단은 필자가 조사한 내용을 최대한 기술을 해보도록 하겠습니다.

1. 개요

내압시험은 크게 수압시험 및 기압 시험으로 나누어져 있으며 고압가스안전관리법 및 위험물 안전관리법에 그 해당 압력이 정의가 되어 있다

| 내압시험 | 압력 |

| 고압가스안전관리법 | 수압시험=상용압력(설계압력) x 1.5 배 기압시험=상용압력(설계압력) x 1.25배 |

| 위험물안전관리법 | 수압시험=상용압력(설계압력) x 1.5 배 기압시험=상용압력(설계압력) x 1.5배 |

- 내압시험은 기본적으로 수압에 의하여 실시하고 부득이한 이유로 물을 채우는 것이 부적당한 경우에는 공기 또는 위험성이 없는 기체의 압력에 의하여 할 수 있다

- 내압 시험을 공기 등의 기체 압력에 의하여하는 경우에는 먼저 상용 압력의 50%까지 승압하고 그 후에는 상용압력의 10%씩 단계적으로 승합하여 내압시험 압력에 달 했을 때 누설 등의 이상이 없고 그 후 압력을 내려 상용 압력으로 하였을 때 팽창, 누설 등의 이상이 없을 것

또한 주위의 모든 사람들에게 대피하라고 경고하고 기압 시험 중 등의 표지를 한다

- 기압 시험에 필요한 최소인원으로 시험을 실시하고 관측 등을 하는 경우에는 적절한 방호시설 하에서 실시

- 기압 시험을 실시하는 장소 및 그 주위는 잘 정돈하여 긴급한 경우 대피하기 좋도록 하고 차적으로 인체에 피해가 발생하지 않도록 조치

2. 사고 원인

2-1. 내압시험 방법 불량

- 내압시험 압력이 500 psi이면 우선 250 psi까지 승압 후 상용 압력의 10%씩 단계적으로 승합하여야 하는데 해당 절차 등을 미준 수하여 순간적으로 과압이 발생한 것으로 추측됨

- 압력조절장치 및 압력방출장치 미흡

2-2. 기압 시험을 실시하기 전 확인사항 미흡

- 내압시험 시 안전조치 불량 (관측 필요시 적절한 방호시설 하에 실시 등)

- 비파괴검사 미실시

3. 재발방지대책

3-1. 기압 검사 관련하여 관리자 승인 필요

기압 시험은 수압시험보다 높은 잠재에너지 수준 때문에 잠재적으로 더 위험할 수 있다. 따라서 다음의 경우에만 관리자 승인 후 실행한다

- 라이닝의 손상, 내부 부품의 손상, 내부 단열이 되어 있는 경우

- 물에 의한 오염, 부식 등이 발생할 수 있는 경우

- 수분에 의하여 운전 중 결빙, 폐쇄 또는 이상 반응이 발생할 우려가 있는 경우

- 높은 곳에 설치된 배관으로서 물의 무게에 의해 지지대 등의 파손이 우려가 될 때

3-2. 내압시험 규정 준수

- 기밀시험 시 시험압력의 50%까지 서서히 승압시키고 이상이 없을 시 10%씩 서서히 승압시켜 시험압력에 도달할 때까지 승압시켜야 하며 아래 규정을 준수해야 한다

- 기압 시험에 사용하는 기체의 온도는 압력용기가 취성 파괴를 일으킬 염려가 없는 온도로 할 것

- 압력 유지 시간은 내압시험 압력까지 상승시킨 후 압력이 안정된 후에 최저 10분간 유지하고 그 후에 부분적으로 팽창 등 이상 유무를 확인해야 한다

- 압력계는 최대 눈금이 내압시험 압력의 1.5배 이상 3배 이하의 것을 2개 사용하여야 한다

3-3. 내압 테스트 시 압력방출장치 설치

- 고압가스 주입 시 가스 주입구 등에 안전밸브 등의 압력방출장치를 추가 설치하여 테스트 압보다 높은 과압에 의한 폭발을 방지

2. 고압가스안전관리법에서 정의하는 독성가스, 산업안전보건법에서 정의하는 급성독성 물질에 대하여 각각 기술하고, '화학물질의 분류, 표시 및 물질 안전보건자료에 관한 기준'에서 LC50(쥐, 1시간 흡입)에서 얻어진 기존의 시험자료를 LC50(쥐, 4시간 흡입)으로 적용하는 방법에 대하여 설명하시오.

고압가스안전관리법 시행규칙 2조/산업안전보건 기준에 관한 규칙 별표 1/화학물질의 분류·표시 및 물질 안전보건자료에 관한 기준 별표 1

1. 독성가스 (고압가스안전관리법)

“독성가스”란 아크릴로니트릴. 아크릴 알데히드, 아황산가스, 암모니아, 일산화탄소, 이황화탄소, 불소, 염소, 브롬화 메탄, 염화메탄, 염 화프렌, 산화에틸렌, 시안화수소, 황화수소, 모노 메틸 아민, 디메틸아민, 트리메틸아민, 벤젠, 포스겐, 요오드화수소, 브롬화수소, 염화수소, 불화수소, 겨자가스, 알진, 모노실란, 디실란, 디보 레인, 세렌화수소, 포스핀, 모노 게르만 및 그밖에 공기 중에 일정량 이상 존재하는 경우 인체에 유해한 독성을 가진 가스로서 허용농도(해당 가스를 성숙한 흰쥐 집단에게 대기 중에서 1시간 동안 계속하여 노출시킨 경우 14일 이내에 그 흰쥐의 2분의 1 이상이 죽게 되는 가스의 농도를 말한다. 이하 같다)가 100만 분의 5000 이하인 것을 말한다

2. 급성 독성 물질 (산업안전보건법)

- LD50(경구, 쥐)이 킬로그램당 300 mg(체중) 이하인 화학물질

- LD50(경피 토끼 또는 쥐)이 킬로그램당 1000 mg(체중) 이하인 화학물질

- 가스 LC50 (쥐 4시간 흡입) 이 2500 ppm 이하인 화학물질, 증기 LC50 (쥐, 4시간 흡입)이 10 mg/l이하인 물질, 분진 또는 미스트 1mg/l이하인 화학물질

3. LC50(쥐, 1시간 흡입)에서 얻어진 기존의 시험자료를 LC50(쥐, 4시간 흡입)으로 적용하는 방법

흡입독성에서의 한계농도는 기본적으로 4시간 노출 시험을 기준으로 한다. 1시간 노출 시험에서 얻어진 기존의 시험자료를 이용할 경우에는 가스 및 증기는 2로 나누고, 분진과 미스트는 4로 나누어 분류기준에 적용한다.

3. 정전기 예방을 위한 설계단계부터 고려되어야 할 안전기준에 대하여 설명하시오

P-114-2020 화학설비 및 부속설비에서 정전기 계측제어에 관한 기술지침/E-188-2021 정전기 재해예방에 관한 기술지침/ 고용노동부 고시 제2020-51호 정전기 재해 예방을 위한 기술상의 지침

문제가 굉장히 답이 다양하게 나올 수 있는 문제입니다. 이런 문제는 만약에 선택하시려면 최대한 뒷부분에 선택하셔서 답을 다양하게 작성하는 것을 추천드립니다. 2020년, 2021년에 정전기 관련된 코샤 기준 및 고용노동부 고시가 상당히 많이 재개정되었기 때문에 이 부분도 상세하게 공부하시는 걸 추천드립니다.

1. 개요

1-1. 정전기란?

전계의 영향은 크나 자계의 영향이 상대적으로 미미한 전기 전하를 말한다. 정전기는 점화원으로써 정전기에 의한 화재폭발 위험이 있는 사업장에서는 정전기 에방을 위하여 설계단계에서부터 정전기 위험 제어를 통하여 정전기 재해예방을 실시해야 한다.

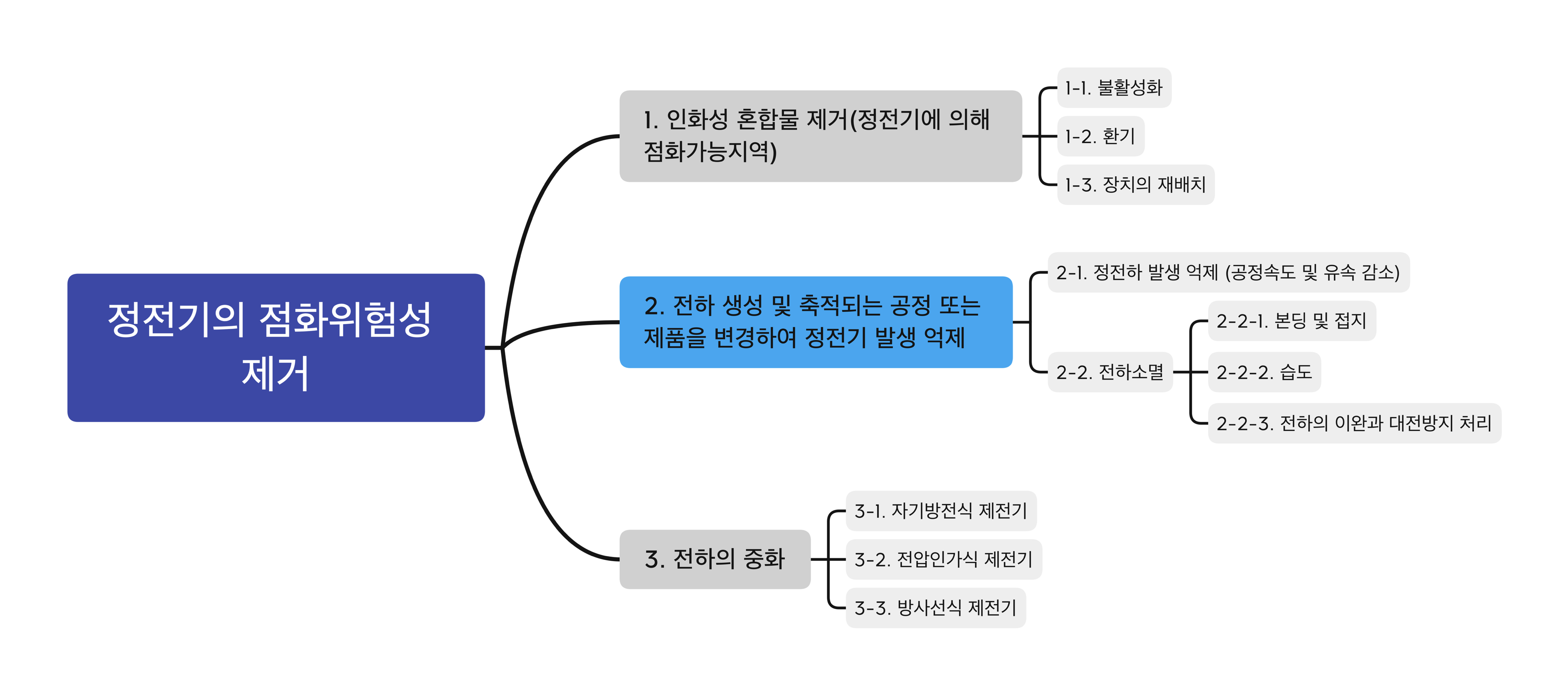

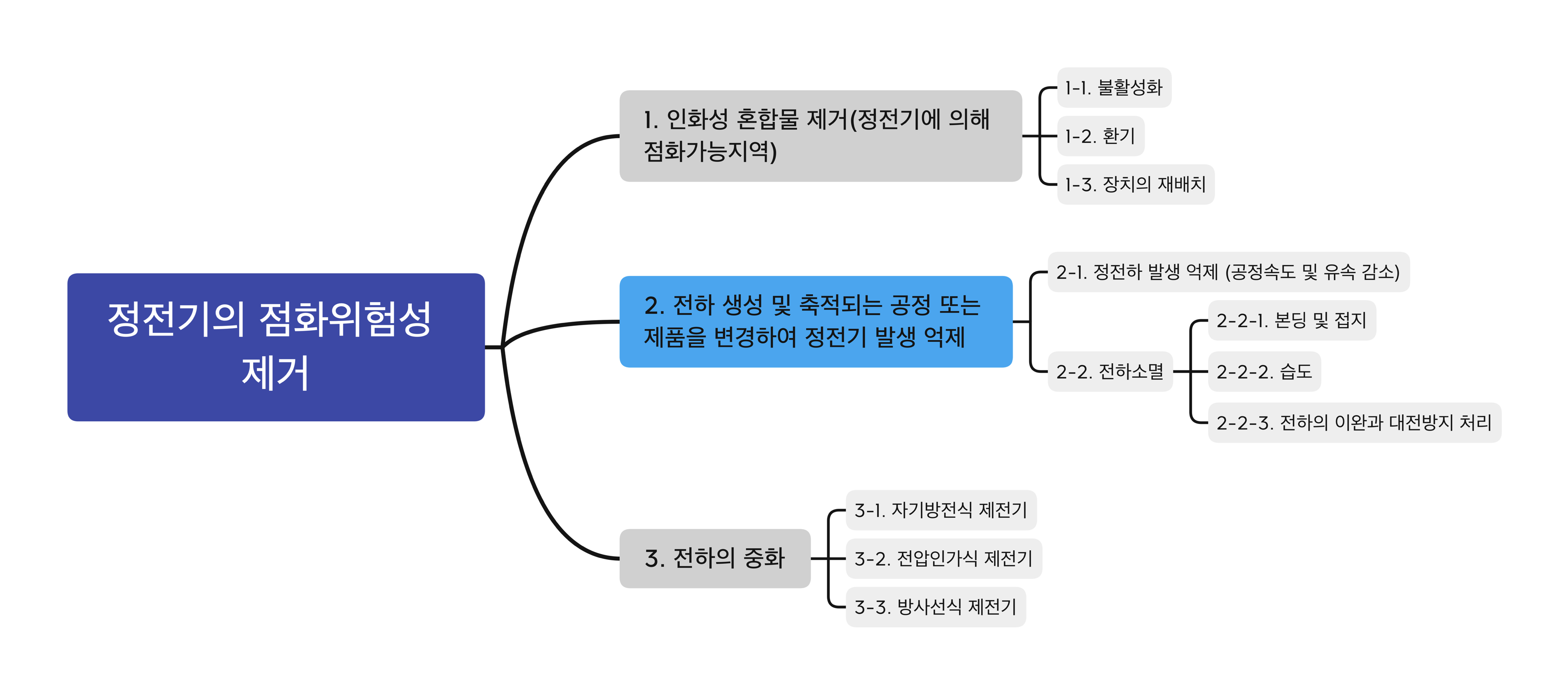

1-2. 정전기 점화 위험성 제거

2. 정전기 예방을 위하여 설계단계부터 고려해야 할 안전기준

2-1. 취급 물질 별 관리

2-1-1. 인화성 액체

- 인화성 액체에서 정전기 발생을 최소화하기 위해 유체의 속도를 가능한 한 낮게 한다.

- 보통 전도도가 50 pS/m를 초과하는 액체는 정전기가 축적이 되지 않지만 전도도 가 작은 액체는 설계 시 유속의 조정 등 정전기의 발생을 억제하거나 정전기를 제거하는 정전기 방지 대책이 필요하다.

2-1-2. 가연성 분진

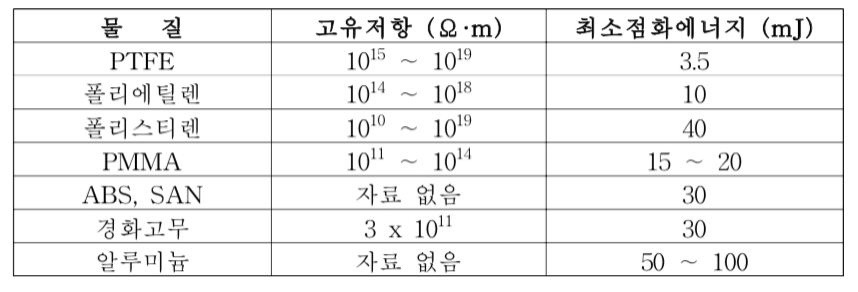

- 가연성 분진은 대부분 높은 고유저항을 갖는 부도체로서 정전기가 축적되며 축적된 정전기 에너지가 가연성 물질의 최소 점화 에너지보다 클 때 화재, 폭발사고로 이어질 수 있다.

- 보통, 고유저항이 10^9 옴 m 보다 작은 물질은 정전기 축적으로 인한 화재, 폭발의 위험성이 적으나 고유저항이 10^9 옴 m보다 큰 아래와 같은 물질에 대해서는 정전기 대책이 필요하다

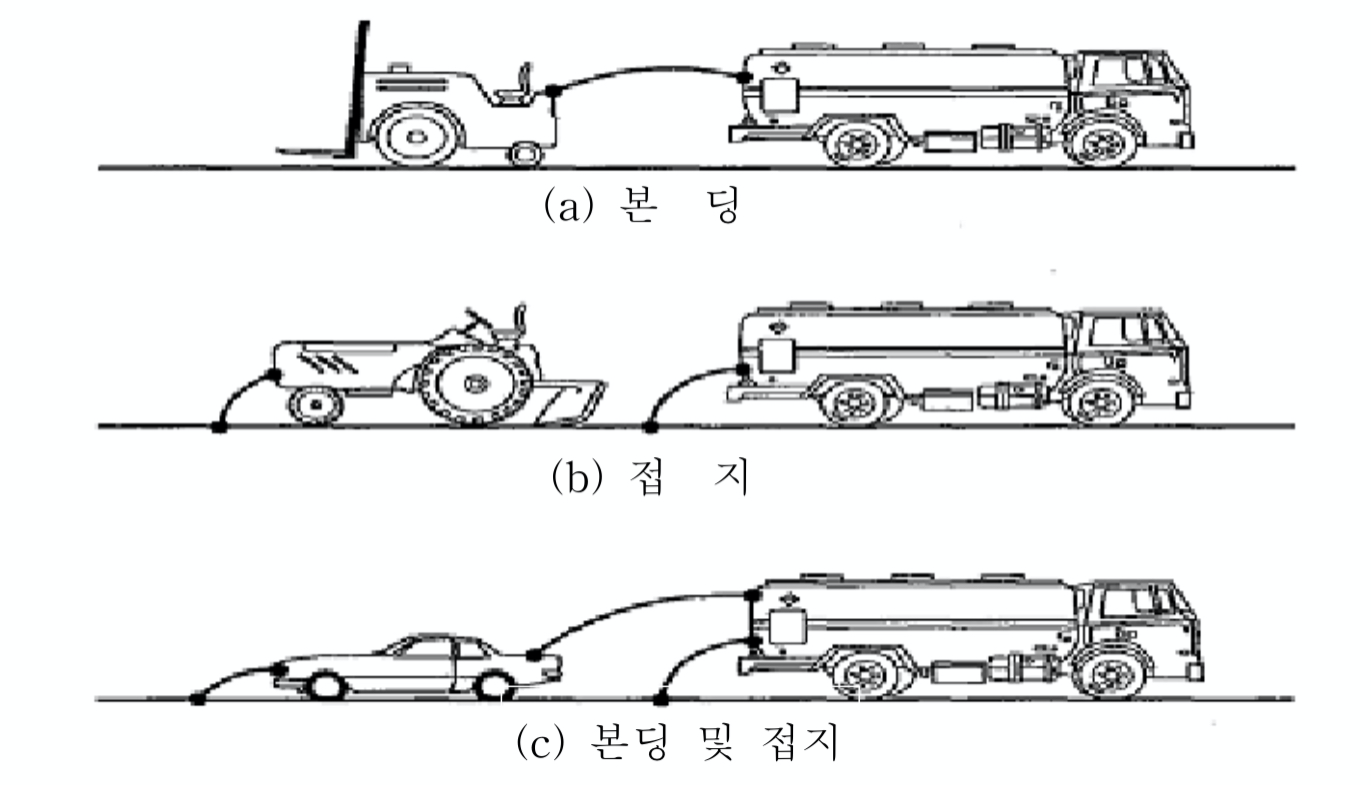

2-2. 접지 및 본딩

- 접지와 본딩은 정전기 완화를 위한 기본적인 방법이며 공정 내 물질이 어느 정도의 전도성과 저항을 가지고 있으면 접지를 철저히 하는 경우 정전기로 인한 위험 성은 없다.

- 위험물질을 탱크로리로 주입하는 경우에는 반드시 접지를 하여야 하며 더욱 적극적인 방법으로 접지가 이루어지지 않으면 펌프가 기동 되지 않도록 설계한다

- 정전기가 축적되는 것을 방지하기 위한 접지 경로의 저항은 전하를 소멸시키기에 충분해야 한다. 1 M옴 이하의 저항은 일반적으로 충분하다고 보며, 본딩/접지 시스템이 모두 금속인 곳에서의 접지경로 저항은 일반적으로 10 옴 이하이다. 전원 회로나 낙뢰 보호에 적합한 접지 계통은 정전기 접지에서 요구하는 수준 이상이므로 정전 기용 접지 경로로 충분하다.

- 영구적인 본딩 또는 접지는 납땜이나 용접에 의해 접속하고, 임시 접속은 볼트, 압착 접지 클램프 또는 기타 특수 클램프를 사용하여 연결할 수 있다. 압착 클램 프는 바탕 금속과의 접촉을 확실히 하기 위해 도막, 녹 또는 표면의 오염물을 제거한 후 설치한다

2-3. 습도

- 습도가 증가하면 부도체의 표면의 전기저항이 낮아진다.

- 상대습도를 65 % 이상으로 유지하는 것이 이상적이다. 다만, 공정상 건조상태를 필요로 하는 곳에서는 50 % 이상을 유지한다.

- 가습은 수증기를 피하고 가습기를 이용하도록 설계한다

- 산소와의 접촉을 차단하기 위해 불활성 가스를 주입하도록 설계한다

2-4. 유체의 속도를 제어하는 방법 설계

- 전도도가 50 pS/m 보다 작은 액체는 유속을 7 m/s 미만으로 설계한다.

- 전도도가 50 pS/m 보다 작고 물과 비혼 합성 액체인 경우에는 유속을 2 m/s 이하로 설계한다.

- 인화성 액체를 탱크 등에 초기에 주입하는 경우에는 유속을 1 m/s 이하로 한다.

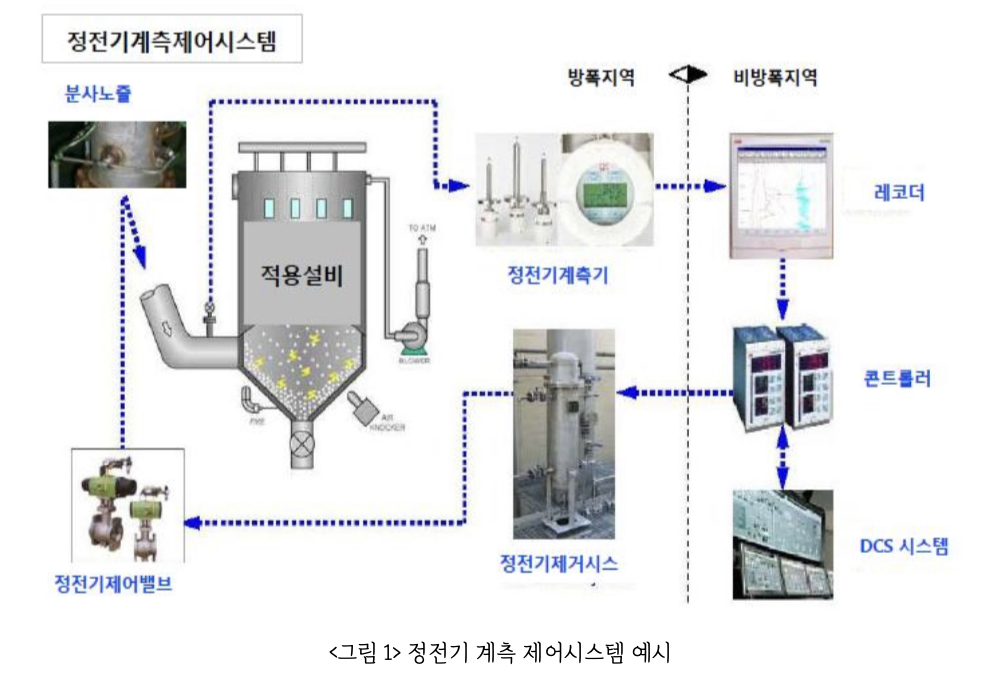

2-5. 계측, 제어에 의한 방법 설계

- 정전기로 인한 화재, 폭발 등 사고를 예방하기 위하여 접지를 했음에도 불구하고 화재나 폭발이 발생하는 경우가 있다. 이러한 곳에서는 공정 내의 정전기를 가능 한 한 연속적으로 계측·제어하거나 휴대용 측정기를 사용하여 지속적인 모니터링을 하는 것이 필요하다.

- 정전기를 계측하여 제어하는 방법에는 공정 내에 이온물질을 주입하여 전도성을 높이는 방법이 있으며 이는 <그림 1>과 같다.

- 전도성을 증가시키기 위하여 주입하는 이온물질이 제품의 품질에 영향을 주지 않아야 한다.

2-6. 전하의 중하 장치 설치 고려

공기를 이온화시키는 이온 발생장치(Ionizer)의 효능은 설치된 장소의 주변 환경 및 위치에 의해 많은 영향을 받는다. 이온 발생장치는 정전기의 발생을 억제하는 것이 아니라, 발생된 전하를 중화시키기 위해 반대 극성의 이온을 제공하는 장치이며, 자기 방전식 제전기/ 전압인 가식 제전기/ 방사 선식 제전기로 나뉜다.

4. A기업에서는 기체 상태의 고압산소를 취급하는 배관에서 급속한 화재 사고가 2차례 발생하여 각각 3명씩 6명이 사망하는 사고가 있었다. 첫 번째 사고 때 배관의 재질은 304 스테인리스강이고, 두 번째 사고의 재질은 탄소강이다. 산소 배관에서 급속한 화재가 발생하는 원인과 재발방지대책을 설명하시오.

중대사고 이슈리포트 (21.4)/KOSHA 산소 배관 화재폭발 OPS/P-170-2021 산소배관 및 배관설비에 관한 기술지침

1. 산소의 물리. 화학적 특성 및 법적 규제 현황

- 기체 산소는 산화성 가스, 고압가스로 분류되어 있으며, 화재를 일으키거나 강렬하게 하는 산화제로 분류되어 있다. [CAS번호 7782-44-7]

- 산소는 공기보다 무겁기 때문에 트렌치, 지하 등과 같이 낮은 지역에 축적될 수 있다. 액체산소에 의해 생성된 기체산소는 공기보다 3배 더 무겁다. 즉, 쉽게 확산이 되지 않는 무거운 가스다

- 법적 규제 현황: 액체산소와 고체산소는 산업안전보건법에서 산화성 액체 및 고체 위험물로 분류되지만, 기체 산소는 해당되지 않는다. 화학물질 관리법 등 타 법령 규제에도 해당되지 않는다. 기체 산소의 경우 법에 의한 위험물은 아니나 고농도 기체 산소는 산화성 고체나 액체와 같은 위험물과 동일하게 취급하는 것이 바람직하다.

2. 산소 배관에서 화재 폭발의 주요 원인

| 점화 매커니즘 | 조건 | 기여 요인 |

| 입자충돌 |

|

|

| 단열압축 |

|

|

| (유기물에 의한) 촉진 점화 | - 점화메커니즘 존재하에 화염을 전파시킬수있는 가연물 |

|

| 기계적 마찰 | - 2개 이상의 표면 마찰 |

|

| 기계적 충격 | - 금속 또는 비금속부에 가해지는 충격 |

|

| 열적 점화 |

|

|

| 전기아크 |

|

|

첫 번째 사고는 14년 7월 새로 설치한 밸브 개도 조절 중 화재이며, 감압밸브를 조정하던 중 감압밸브에 주입된 그리스 등이 산소와 충돌 또는 반응, 급격한 조작에 따른 마찰열, 단열 압축 현상에 의해 발화되어 배관등의 화재로 이어진 것으로 추정되어진다. (배관의 재질 304 스테인리스강)

두 번째 사고의 경우 7년 후 닫혀있던 밸브를 다시 열다 화재가 발생하였다. (노후된 산소공장 철거를 위해 잠겄던 산소 배관 차단밸브를 다시 여는 과정에서 화재 발생) 해당 화재의 경우 아래와 같은 원인이 발견되었다.

- 산소 배관 재질 선정 부적정 : 배관 내 허용 유속 이상의 산소흐름을 형성되는 경우 화재 폭발에 취약한 일반 탄소강 재질의 배관을 선정 (일반 탄소강의 경우 탄소 배관 부식에 따른 금속입자가 가연물이면서 점화원이 된다)

- 산소 내 금속입자 존재 및 생성: 산소 배관 내부 부식, 마모 등으로 인해 식별 가능할 정도의 금속입자가 발견되었으며, 가연물로 작용하였다

- 차단밸브 조작 전후단 균압 조치 소홀: 차단 밸브 조작 전후단의 균압 (pressure equalization) 조치를 소홀히 하여 배 관조 작시 배관 내 산소의 고속흐름을 유발하였고, 생성된 난류가 배관내 금속입자 간 또는 금속 입자와 배관 간 충돌을 촉진시켜 고농도 (99.5% 이상) 산소 하에 점화되어 고압산소 화재로 발전되었다

3. 재발방지 대책

3-1. 적절한 재질 선정

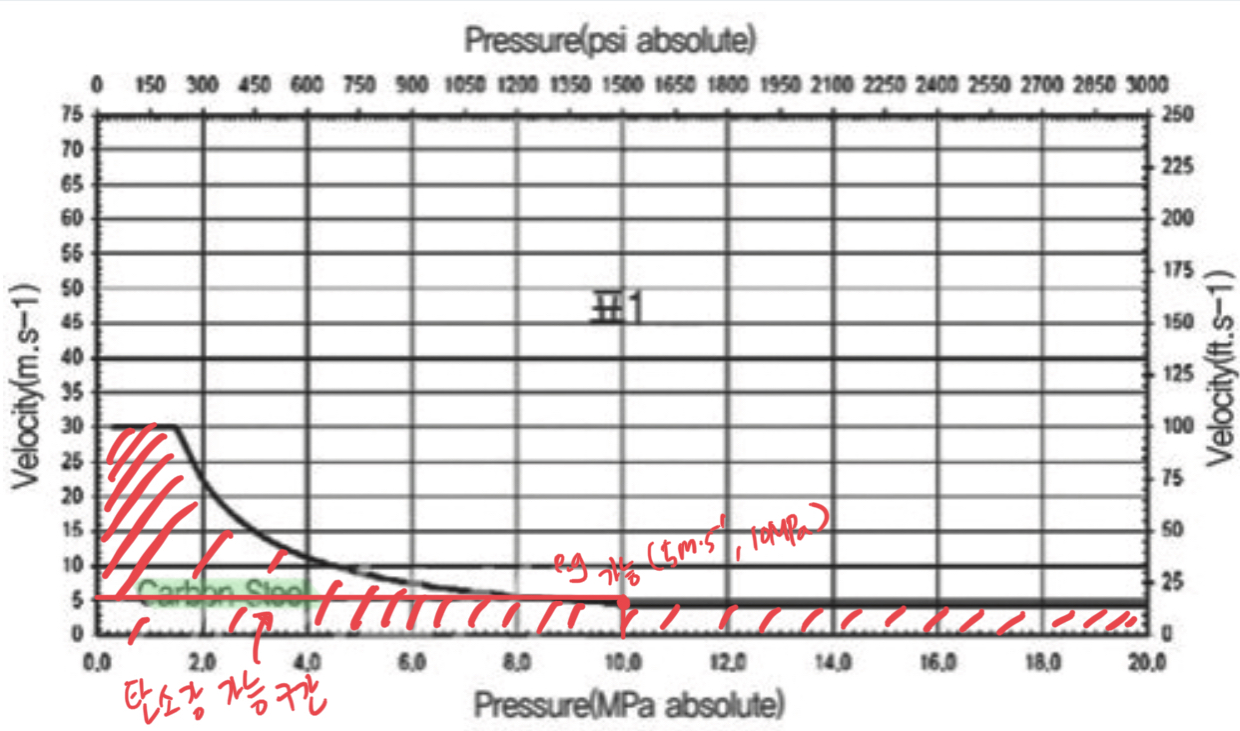

고압산소 배관의 경우 유속과 운전 압력을 고려하여 재질을 선정해야 한다.

탄소강의 경우 유속과 압력이 낮은 구간에서만 사용 가능하다 (예: 운전 압력이 10 Mpa 압력일 때 약 5 m/s 유속 이하인 경우에는 탄소강 재질 사용 가능)

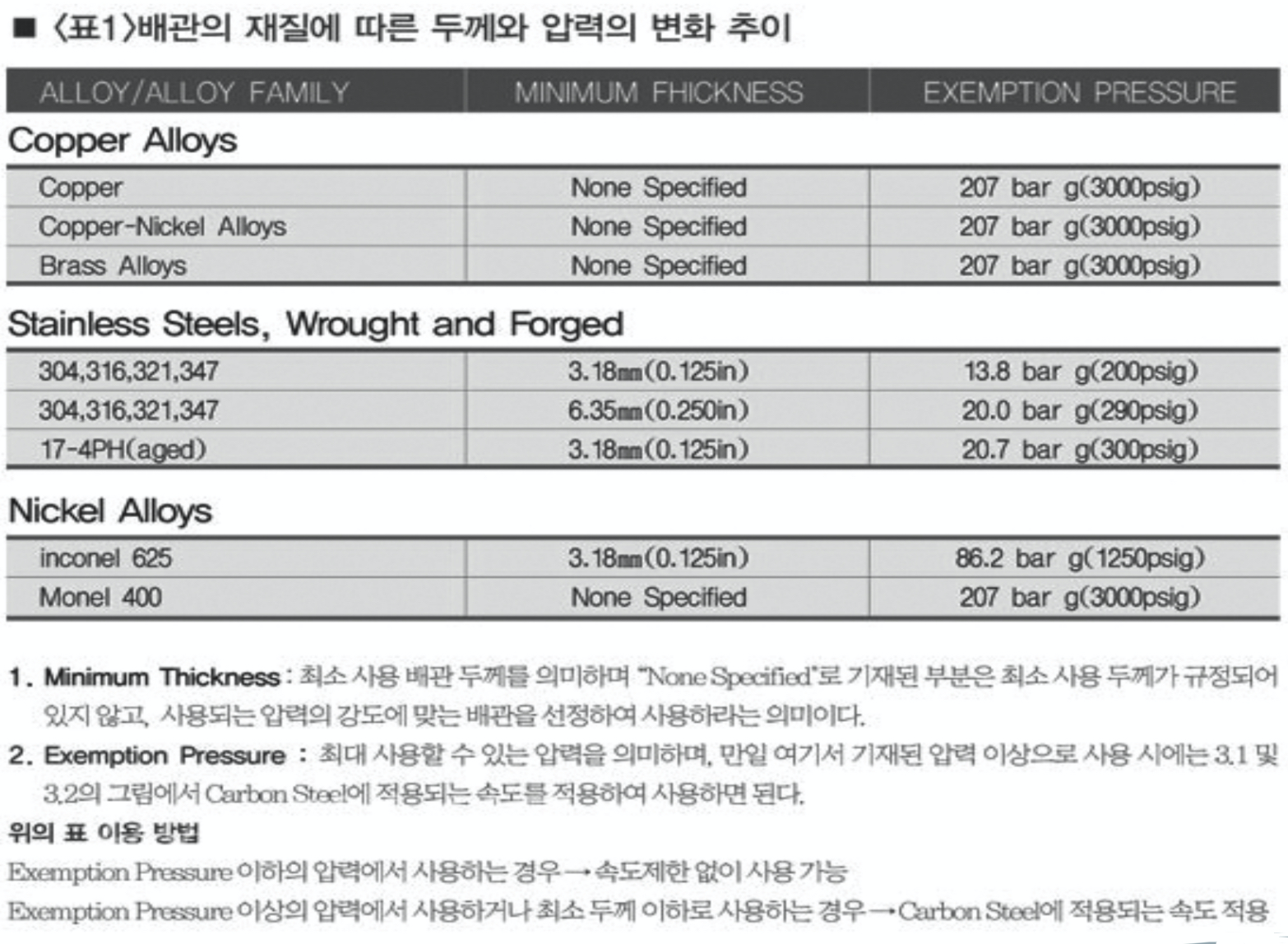

유속과 압력이 높은 경우 하기 표 1에 따라서 재질 및 두께를 선정한다.

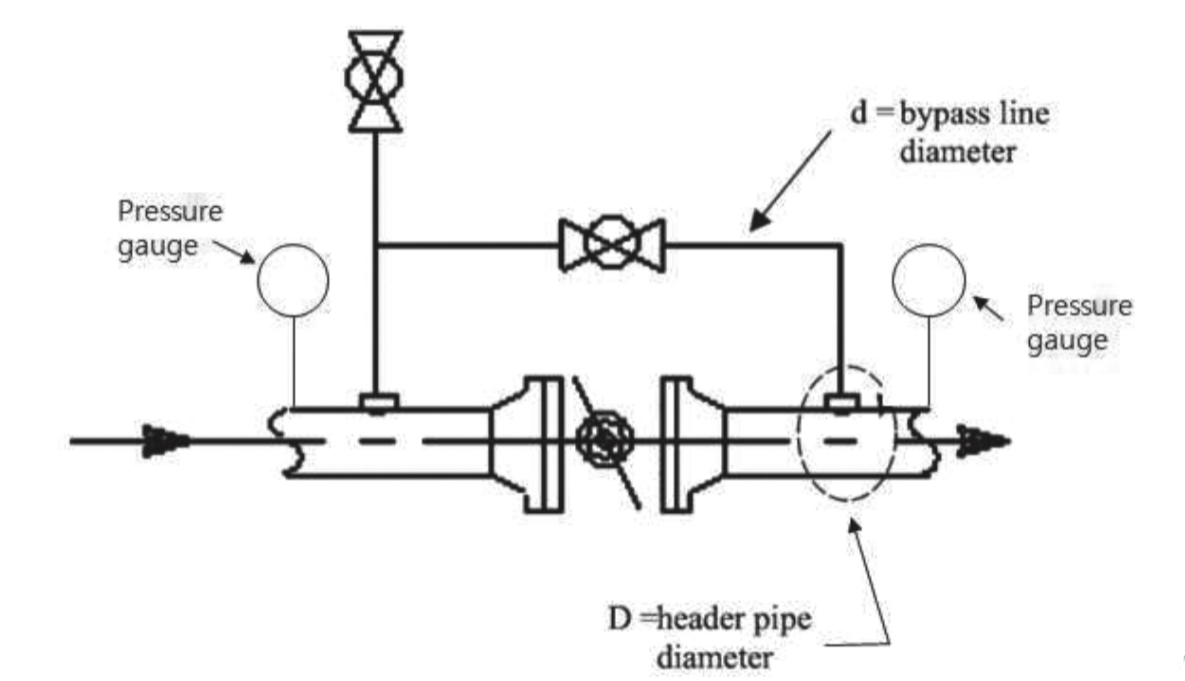

3-2. 차단 밸브 조작 전 전후단 균압 조치 철저

- 밸브 전·후단에 균압 조치를 위해 적절한 재질의 균압 배관을 설치하고,

- 균압 여부 확인을 위해 차단밸브 전·후단에 압력계를 설치하여 밸브 조작전 균압여부 확인

- 균압 배관이 없는 경우에는 밸브 후단에 질소를 공급하여 질소분위기를 형성하고, 배압을 만들어 차압을 낮추는 조치 필요

- 균압배관 및 균압 밸브는 난류 생성 가능성을 고려하여 허용 재질 선정

- 균압 배관의 지름(d)은 주배관의 지름(D)의 1/4을 초과하지 말고 최대 3인치를 초과하지 말 것

- 균압 여부 확인 후 차단밸브를 조작할 수 있도록 전. 후단에 압력계(pressure gauge) 설치

3-3. 탄소 배관 정기 점검

- 탄소 배관이 설치된 경우에는 정기적인 두께 측정을 통해 부식 여부를 확인하고 관리 범위를 벗어난 경우 재질 교체

- 배관의 재질에 따른 두께와 최대 사용압력 기준 준수

3-4. 사용 및 취급물질에 대한 사전 위험성 주지 교육 실시

- 산소공장 설계자료, 안전운전매뉴얼, MSDS 등 사전에 취급물질에 대한 사전 교육 실시

5. 파이프랙(Pipe Rack)에 설치된 배관은 길이 방향 일정 간격마다 배관 간에 등전 위 본딩을 실시하고 본딩선은 접지한다. 등전위본딩을 실시하는 이유를 설명하시오.

1. 개요

“본딩(Bonding)”이라 함은 둘 또는 그 이상의 도전성 물질이 같은 전위를 갖도록 도체로 접속하는 것을 말한다.

즉, 본딩은 2개 또는 그 이상의 도체를 사용하여 서로 접속함으로써 각 도체의 전위를 같도록 해주는 것이며, 접지는 도체를 대지와 접속함으로써 그 전위를 ‘0’으로 만드는 것이다. 위 두 가지 모두 정전기 점화의 발생 위험을 제거하게 된다.

- 본딩 또는 접지선의 최소 굵기는 허용전류 용량이 아니라 기계적인 강도에 의해 결정된다. 자주 접속·분리되는 본딩선은 연선 또는 편조선(Braided)을 사용한다.

- 영구적인 본딩 또는 접지는 납땜이나 용접에 의해 접속하고, 임시 접속은 볼트, 압착 접지 클램프 또는 기타 특수 클램프를 사용하여 연결할 수 있다. 압착 클램 프는 바탕 금속과의 접촉을 확실히 하기 위해 도막, 녹 또는 표면의 오염물을 제거한 후 설치한다

2. 등전 위 본딩

2-1. 등전위 본딩이란?

접촉할 수 있는 노출 도전부 상호 간 및 계통 외도 전부 사이를 서로 전기적으로 접속하여 위험한 접촉 전압이 발생하지 않도록 하기 위해 전위를 같게 하는 것. 즉 등전 위화를 이루는 것을 말한다.

2-2. 파이프랙에 설치된 배관의 본딩 적용

- 파이프랙 위에 노출된 금속배관은 30m마다 접지하고 배관의 접속 부분이 정전기적으로 절연된 경우는 본딩을 실시한다.

- 파이프 랙의 철제 지지물은 일정 간격으로 접지 모선과 연결하여 접지시킨다.

2-3. 등전 위 본딩 실시하는 이유

크게는 정전기의 점화 위험성(더 나아가는 화재 및 폭발)을 제거하기 위함이다. 정전기의 점화 위험성을 제거하기 위해서는 하기 마인드맵처럼 1) 인화성 혼합물을 제거하거나, 2) 전하 생성 및 축적되는 공정 또는 제품을 변경하여 정전기 발생을 억제하거나 3) 전하를 중화해야 하는데, 본딩을 함으로 인하여 등전 위화 하여 점화원이 될만한 전하를 소멸시키는 것이다.

6. 화학공장에서 배출되는 가연성 물질은 가연성을 제거한 후 안전하게 배출되도록 설계해야 한다. 압력용기와 상압 용기에서 배출되는 가연성의 물질은 각각 어떠한 전용설비로 처리해서 배출해야 하는지를 설명하시오. (플레어 시스템, RTO(Regenerative Thermal Oxidizer), RCO(Regenerative Catalytic Oxidizer)를 중심으로 기술)

P-104-2012 휘발성 유기화합물 (VOC) 처리에 관한 기술지침, P-66-2012 연소 소각 법에 의한 휘발성 유기화합물 (VOC) 처리설비의 기술지침

1. 개요 (정의)

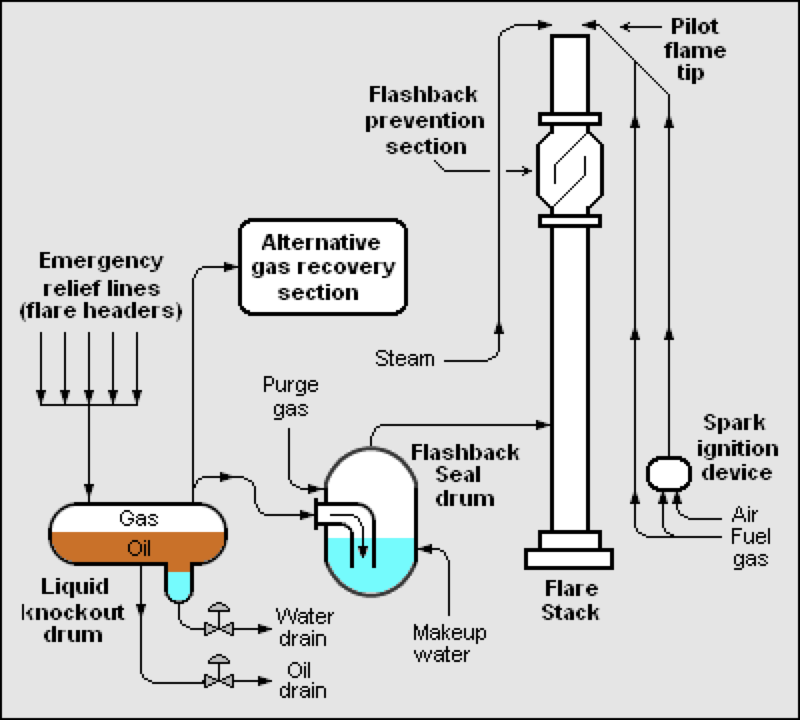

1-1. 플레어 시스템 (Flare System)

플레어 시스템은 안전밸브 등에서 배출되는 물질을 모아 플레어 스택에서 소각시켜 대기 중으로 방출하는데 필요한 일체의 설비를 말 하며 플레어헤더, 녹아웃드럼, 액체 밀봉드럼 및 플레어스택 등과 같은 설비를 포함한다

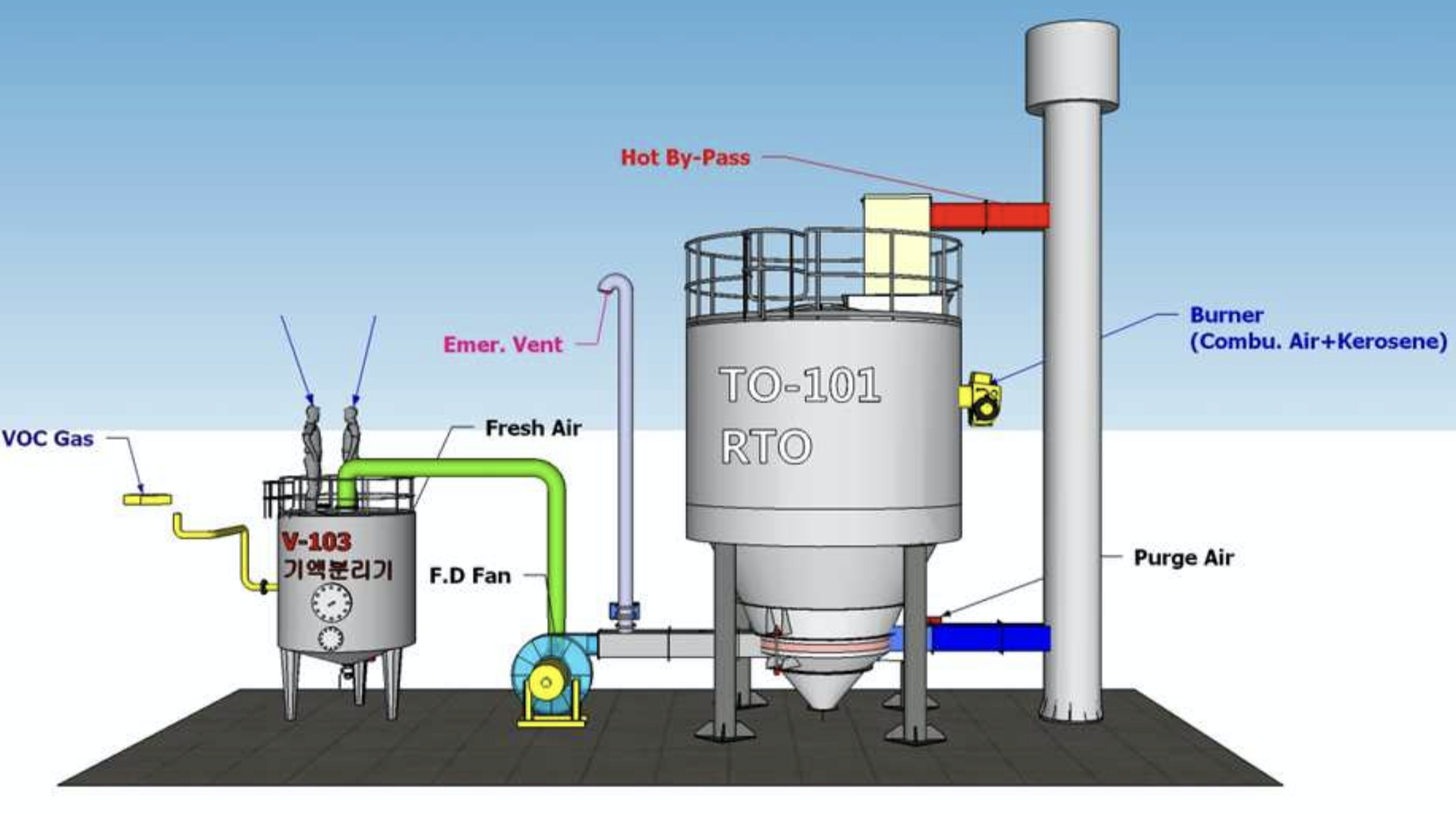

1-2. 축열식 소각로(RTO : Regenerative/Recuperative Thermal Oxidizer. 이하 ”RTO”라 한다)

RTO 라 함은 VOC 등의 물질을 소각하는 방법 중 배기가스의 폐열을 최대한 회수하여 이를 흡기 가스 예열에 이용하기 위해 표면적이 넓은 세라믹 (Ceramic) 등의 축열재를 직접 가열하고 재생(Regeneration)하는 장치를 말한다. 열을 회수하는 방법에 따라 크게 열교환(Recuperative) 방법과 재생 (Regenerative) 방법이 있다. 열교환(Recuperative) 장치는 폐열을 대기로 방출하기 전에 열회수를 위해 향류나 병류의 다관식 열교환기를 사용하여 열을 회수하는 장치이며, 재생(Regenerative) 장치는 세라믹 등 축열재를 사용해서 열을 회수하는 것을 말한다.

1-3. 축열식 촉매 소각로(RCO : Regenerative Catalytic Oxidizer. 이하 “RCO”라 한다)

RCO라 함은 VOC 등의 화학물질을 소각하는 방법 중 저온에서 소각하기 위해 촉매를 사용하여 소각하고 폐열을 축열재로 회수하는 장치를 말한다.

2. 압력용기와 상압 용기에서 배출 돠는 가연성 물질은 각각 어떤 전용설비로 처리해서 배출해야 하는지?

- RTO 및 RCO는 정상운전 중 일정하게 배출되어 나가는 가스를 연속적으로 소각시켜 주는 장치인 반면, Flare Stack은 주로 비정상 상태에서 안전밸브가 팝업 되어 갑작스레 배출되는 가스를 소각시켜주는 장치이다. 즉 일반적으로 RTO, RCO의 경우 상압에서 배출되는 가연성 물질을 처리하며, 플레어 스택의 경우에 고압에서 배출되는 가연성 물질을 처리한다.

- RTO 및 RCO는 VOC (Volatile Organic Compounds)를 처리하는 환경처리설비이며, 플레어 시스템은 안전설비이다.

- RTO에서 처리 대상 성분의 함량이 낮은 경우 연소반응에 의해 RTO Cell를 충분하게 가열하지 못하는 경우에는 온도 유지를 위하여 보조연료가 공급되어 RTO의 온도를 유지하도록 하고, Flare Stack에서는 저부하 상태에서도 항상 불꽃이 살아있도록 하기 위하여 Pilot Gas가 사용되며, 고비점 물질이 다량 배출될 경우 그을음 방지와 완전연소를 위하여 Dilution Steam이 공급될 수 있도록 한다.

3. 도해

3-1. 플레어 시스템

3-2. RTO

'화공안전기술사 > 2. 기출문제 분석' 카테고리의 다른 글

| 실시간 상담예정 - 화공안전기술사 | 22년 2월 26 (토) 오후 8시 반 (0) | 2022.02.23 |

|---|---|

| 126회 화공안전기술사 기출문제 풀이 - 3교시 (0) | 2022.02.22 |

| 126회 화공안전기술사 기출풀이 1교시 Part -2 (0) | 2022.02.15 |

| (수정) 126회 화공안전기술사 1교시 문제풀이 Part-1 (6) | 2022.02.13 |

| 126회 화공안전기술사 기출문제 공유 (5) | 2022.01.29 |